Ofen gerettet!

Vor etwa einem halben Jahr kam Herr Reuter auf uns zu und fragte uns, ob wir ihm helfen könnte. Er besäße einen noch voll funktionsfähigen Ofen in der Küche, an dem nur ein Hebel gebrochen sei, der beim Einschalten einen kleinen Schalter umdrückt. Das Kleben des gebrochenen Hebels sei leider nicht erfolgreich gewesen, da die stumpfe Klebestelle nicht hält. Ersatzteile gäbe es für den Ofen leider nicht mehr, so dass nur die Entsorgung und eine Neuanschaffung übrig bliebe.

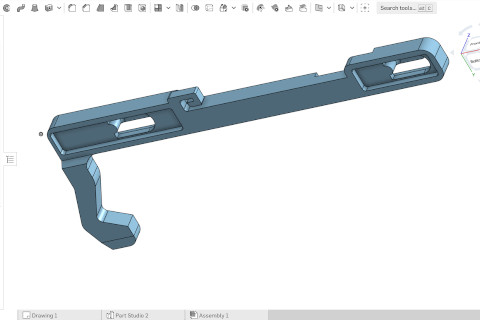

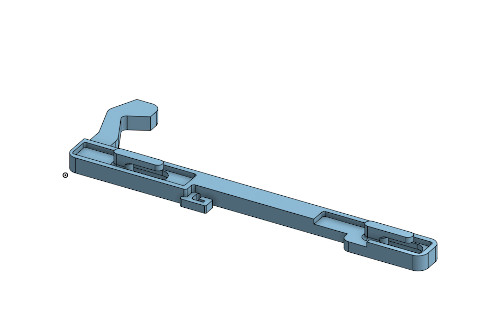

Als erste Idee kam uns der 3D-Druck in den Sinn. Da wir glücklicherweise das ausgebaute Original als Anschauungsobjekt bekommen hatten, konnten wir mit dem Messschieber alle relevanten Längen abnehmen und den Hebel in der 3D-CAD Software Onshape nachbauen.

Da der vorgesehene Einsatzort für den Hebel ein Ofen ist, haben wir als Druckmaterial dem gegenüber PLA etwas temperaturbeständigeren PET-G den Vorzug gegeben. Nach ein paar Stunden Druckzeit konnten wir Herrn Reuter dann zwei Ersatzhebel überreichen.

Die Freude währte allerdings nicht allzu lange, hielt das PET-G den Temperaturen in unmittelbarer Nähe des Backraums doch nicht wirklich stand und verbog sich etwas, so dass der Schalter nicht mehr verlässlich umgelegt wurde.

Die nächste Idee ließ allerdings nicht lange auf sich warten und wir wollten den Hebel aus Plexiglas lasern. Glücklicherweise konnte uns Herr Reuter mit Plexiglasresten mit passender Stärke aus seinem Bestand helfen, so dass nur noch die Aufgabe blieb, die Schnittdaten zu generieren. Anstatt die benötigte .svg Datei komplett neu zu entwerfen brachte eine kleine Internetrecherche einen deutlich einfacheren Weg zutage: in Onshape angelegte Skizzen lassen sich seit Kurzem als .dxf-Dateien direkt exportieren und Inkscape, unser bevorzugten Vektorzeichenprogramm kann diese .dxf-Dateien dann in der aktuellen Version importieren. Spannend war für uns anschließend noch, ob sich die Skalierung bei den Export- und Importaktionen geändert hatte.

Um dies zu überprüfen wurde zunächst ein Laserversuch mit einem dünnen Holzbrett unternommen. Als sich durch Übereinanderlegen des Holzschnittes und dem 3D-Druck zeigte, dass beide Objekte die selben Abmessungen hatten, konnten wir mit dem Laserschneiden des 8mm starken Plexiglases beginnen.

Auch hier wurde zunächst ein Probeschnitt vorgenommen um die Parameter für die Verfahrgeschwindigkeit, die Laserleistung und die Höhe der Linse über dem Werkstück zu optimieren. Danach erfolgte dann der Schnitt der Form. Auf Grund der Dicke des Materials wurde bei maximaler Leistung und einer Geschwindigkeit von nur 5mm/s dreimal über das Werkstück gefahren um sicher zu gehen, dass alle Schnitte auch vollständig durch das Material gingen. Jetzt sind wir gespannt ob der Hebel aus Plexiglas den Temperaturen am Ofenstand hält. Falls nicht, haben wir auch schon die nächste Idee im Kopf.

Schön, wenn man der Resourcenverschwendung durch Know-How und ein bisschen Fleiß Einhalt gebieten kann.

- Neues Schuljahr – neues Linux - 19. November 2023

- Mehrfarbdruck ausprobiert - 19. November 2023

- Kulmbacher BRK sagt Danke! - 19. November 2022