Hupendeckel

Kurz vor den Sommerferien wurden wir angefragt, ob wir einen kleinen Beitrag zur Restaurierung eines Nachkriegsmotorades leisten können. Herr Reuter, der Hausmeister unseres Nachbargymnasiums und leidenschaftlicher Oldtimerfan, hielt bei unserem ersten treffen ein wahres Kleinod in seinen Händen: die Originalabdeckung einer Hupe eines alten Krads im Wert von mehreren Hundert Euro! Diese Abdeckung wollte Herr Reuter von einem befreundeten Werkzeugmacher aus dem Schwäbischen nachbauen lassen. Dazu benötigt der Werkzeugmacher natürlich eine Vorlage. Da der Hupendeckel nur eine Leihgabe an Herrn Reuter war, wollte er diese nicht per Post in den Schwarzwald schicken um nicht das Risiko des Verlustes einzugehen. Also musste eine Kopie des Deckels her.

Eine Nachfrage für die Erstellung dieser Kopie bei der Firma Horn am Kressenstein, die unter anderem professionell 3D-Drucke herstellt, war für den Oldtimerfan leider auch nicht von Erfolg gekrönt. Immerhin gab man ihm dort den Rat, sich mit dem MGF-Lab an unserer Schule in Verbindung zu setzen.

Und so begann für uns eine lange Reise auf dem Weg zur Herstellung des geünschten Druckobjektes. Schnell war klar, dass unser Tiefenscanner nicht die gewünschte Auflösung hatte, um das 0,75mm dicke Blech, aus dem der Deckel gestanzt war, abzubilden. Unser FabscanPi-Laserscanner brachte zunächst auch keine brauchbaren Ergebnisse, was dazu führte, dass wir ihm ein Upgrade spendierten.

Nach dem Umbau des Scanners, der in den Sommerferien stattfand, konnten dann weitere Versuche unternommen werden. Eine Schwierigkeit, mit der wir zunächst zu kämpfen hatten, war die Farbe des Originals. Da Schwarz kaum Licht reflektiert, konnte die Kamera kaum die Laserlinie auf dem Objekt erkennen. Abhilfe schaffte hier das Aufbringen von (wieder leicht abwaschbarer) weißer Sprühkreide, so dass anschließend einige Punktwolken aufgenommen werden konnten.

Allerdings gelang es uns nicht, aus den aufgenommenen Punkten eine vernünftige und originalgetreue Netzoberfläche des Objekts zu generieren. Die Software Meshlab, die dafür eingesetzt wurde, hatte auf Grund des dünnen Bleches große Schwierigkeiten zu entscheiden, ob Punkte nun zur Vorderseite oder zur Rückseite des Objekts gehörten. Des Weiteres war die konkave Krümmung des Originals wenig zuträglich, da diese für schwierig zu interpretierende Schattenwürfe beim Laserscannen sorgte.

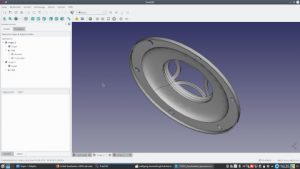

Letztendlich entschieden wir uns dann dafür, das Objekt genauestens zu vermessen und in FreeCAD ein 3D-Modell nachzubauen.  Nach dem Druck, der rund zwei Stunden dauerte und viel Stützmaterial benötigte, konnte die Kopie des Hupendeckels dann endlich an den Auftraggeber ausgehändigt werden.

Nach dem Druck, der rund zwei Stunden dauerte und viel Stützmaterial benötigte, konnte die Kopie des Hupendeckels dann endlich an den Auftraggeber ausgehändigt werden.

- Neues Schuljahr – neues Linux - 19. November 2023

- Mehrfarbdruck ausprobiert - 19. November 2023

- Kulmbacher BRK sagt Danke! - 19. November 2022